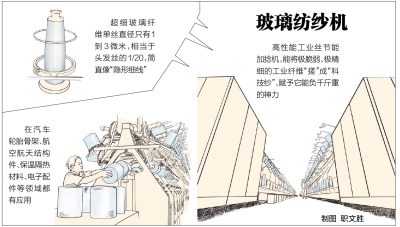

纺织,原是用来织布缝衣。但如今,纺织能让电子屏幕更柔软,让汽车轮胎更扎实。近日,长江日报记者在武汉纺织大学看到一台由师生和企业共同研发的加捻机,高大的外壳下,十多卷细丝整齐排列。随着电锭飞速旋转,这些近乎隐形的极细玻璃纤维、高强聚酯工业丝上下翻飞,瞬间“搓”成“科技纱”,被赋予负千斤重的“神力”,汽车轮胎、飞机外壳、柔性屏、电路板都离不开它。

这是由武汉纺织大学师生和宜昌经纬纺机有限公司共同研发的高性能工业丝节能加捻机,它解决了我国工业丝加捻的多个行业痛点,让我国从帘子线等工业丝制备装备进口国一跃成为出口国,产品远销全球20多个国家。

———【研发者说】———

讲述人:武汉纺织大学教授徐巧、张智明

加捻是纺纱的关键环节。就像我们用手搓绳子,要先将纤维条加捻成纱线,再将纱线织成布。

“纺织”大家见得多的是纺纱织布,其实“纺织”的应用非常广泛,地上跑的汽车、天上飞的飞机火箭,还有大家离不开的手机、电脑,里面都需要用到纺织。随着科技的飞速发展,“纺织”的应用领域也在不断拓展和深入。

但工业丝加捻难度更大。拿常用在制作柔性屏中的超细玻璃纤维来说,它单丝直径只有1—3微米,相当于头发丝的1/20,肉眼很难看清。它几乎没韧性,用手轻轻一揉就碎成渣,经不起弯折拉伸。如果用工艺设备进行加捻,需要初捻和复捻两道工序,对应的设备也多。由于工艺路线长且复杂,设备多,要么把丝拉毛、扯断,要么搓出来的纱松紧不均,再加上摩擦带静电,很难达到高端领域的要求。

我们研发的加捻设备有着钢铁侠般的外表,却藏着一双绣娘般的手。它能将高性能工业纤维如超细玻璃纤维眨眼间“搓”成符合高精尖设备要求的玻璃线,省时、省力,还节能。

首先我们对工艺进行了创新。工业丝加捻一般需要将两股或三股丝“搓”成一根线,如果用传统设备来完成,得经过初捻和复捻两步工艺,生产效率不高,用工较多。我们研发出直捻设备,将原本的并纱、初捻、复捻等多个步骤合成为一个,省去中转工序,减少用工,缩短了流程和时间。

此外,我们找到了加捻过程中,导致工业丝能耗高、容易分丝起毛等痛点的原因,在设备上安装自主研发的直捻高速匀捻器、防静电装置、高效节能主轴直驱电锭、节能加捻组件等多个“神器”,对加捻的速度、强度、匀度、精度进行全方位控制,让设备“一步”完成加捻全过程,并保证产品质量。

不仅是超细玻璃纤维,我们合作研发的设备还能对粗粝的帘子线等用于飞机轮胎的工业纤维进行加捻。这个“高性能工业丝节能加捻制备技术与装备及其产业化”项目,于2019年获得国家科技进步奖二等奖。

———【大众点评】———

讲述人:宜昌经纬纺机有限公司技术总监汪斌

我们与武汉纺织大学团队已合作了20多年,共同研发的高性能工业丝节能加捻机经过不断创新改良,目前已达到国际先进水平,可满足航空航天、国防军工、交通能源、电子信息等国家重大战略工程和重要民生等高端领域工业丝“低毛羽、高强度”的严苛要求,解决了传统工艺下高端工业丝加工品质不稳定的问题。

新型工业丝加捻装备的成功研发应用,改变了我国高端产业纱加捻装备只能依赖进口的情况。就拿作为汽车、飞机等轮胎的骨架支撑材料——轮胎帘子线来说,它是由新型高强纤维材料加捻而成。此前,高端帘子线装备只能依靠进口,我们自己生产不出来。

目前,我们销售该设备的年收入占企业总销售额的1/4左右,成为企业核心营收来源之一。产品占领国内60%以上的高端工业丝制备技术市场,还远销美国、巴西、韩国等20多个国家和地区的70多家企业。

(长江日报记者陈晓彤 通讯员姜永杰 郑婷 实习生黄颖媛)

上一版

上一版

朗读

朗读 放大

放大 缩小

缩小 全文复制

全文复制 上一篇

上一篇